Применение промышленных осевых вентиляторов в условиях высоких температур: вызовы и решения

2025-04-21

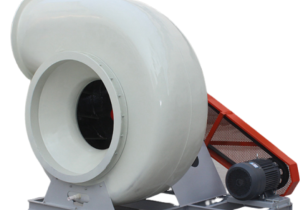

Современные промышленные производства всё чаще сталкиваются с необходимостью организации эффективного воздухообмена в средах с повышенной температурой — будь то металлургические цеха, печные участки, химические реакторы или газовые установки. Промышленные осевые вентиляторы, благодаря своей простоте конструкции и высокой производительности при низком аэродинамическом сопротивлении, становятся ключевым оборудованием в таких приложениях. Однако работа при температурах свыше +80 °C предъявляет к ним особые требования, без учёта которых возможны аварии, снижение ресурса и повышение эксплуатационных затрат.

Для оптимизации работы в условиях высоких температур используются ключевые фразы:

“промышленные осевые вентиляторы в высокотемпературных условиях”, “охлаждение осевого вентилятора при высокой температуре”, “материалы для высокотемпературных вентиляторов”, “защита электродвигателей от перегрева”, “расчёт осевого вентилятора для горячего газа”, “системы мониторинга температуры вентилятора”.

2. Особенности работы осевых вентиляторов при высоких температурах

-

Нагрев корпуса и лопаток. При температуре воздуха свыше +100 °C металл корпуса и лопастей может раскаляться, что меняет механические свойства и аэродинамику.

-

Повышенные тепловые потери в подшипниках. Из-за нагрева постепенно ухудшаются смазочные свойства уплотнений и ускоряется износ подшипниковых узлов.

-

Снижение ресурса электродвигателя. Электромотор, особенно если он воздушного охлаждения, теряет эффективность и рискует перегреваться, что приводит к аварийным отключениям.

3. Основные проблемы и риски

-

Термическое расширение деталей корпуса приводящее к деформациям и повышенным вибрациям.

-

Разжижение смазочного материала и выгорание графитовых или керамических набивок в сальниках.

-

Перегрев обмоток двигателя, снижение изоляционного класса и риск короткого замыкания.

-

Окисление и коррозия при сочетании высокой температуры и агрессивных газовых сред.

4. Конструкционные и материаловые решения

-

Корпуса из жаропрочных сплавов (например, хромомолибденовые стали, нержавеющие марки AISI 310): выдерживают температуру до +550 °C.

-

Лопатки с керамическим или термостойким покрытием — снижают нагрев и сопротивление износу при абразивном или коррозионном воздействии.

-

Уплотнения на основе синтетических эфиров (резины FKM, силиконовых компаундов) вместо классической литиевой смазки: сохраняют вязкость при +200 °C.

-

Расширенные монтажные зазоры между компонентами для учёта термического расширения.

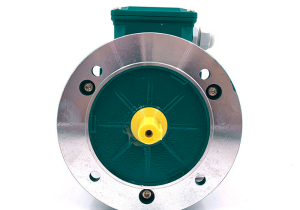

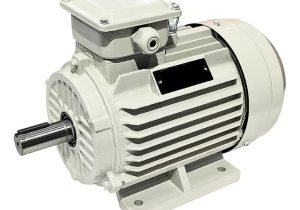

5. Системы охлаждения подшипников и электродвигателей

-

Жидкостное охлаждение подшипников: циркуляция масла или антифриза через рубашку вокруг подшипника.

-

Дополнительные радиаторы или вентиляторы охлаждения электродвигателей — устанавливаются на корпусе или отдельных опорах.

-

Термостатический контроль подачи смазки: при нагреве заслонка открывается и дополняет смазочный узел.

-

Использование электродвигателей с повышенным классом изоляции (IP56, H-класс) и встроенным термоконтролем.

6. Аэродинамические улучшения лопаток

-

Увеличенный угол наклона лопастей при вычислении под горячий газ — снижает потери давления.

-

Оптимизация профиля лопастей методом CFD‑моделирования для уменьшения локальных перегревов.

-

Усиленные ребра жёсткости и разнесённые опорные площадки для предотвращения вибраций при температуре +200 °C.

7. Системы мониторинга и диагностики

-

Датчики температуры корпуса и подшипников с возможностью интеграции в SCADA.

-

Вибродатчики на каждой опоре — раннее выявление и предупреждение о дисбалансе.

-

Мегомметры и тепловизоры для периодических проверок изоляции мотора и горячих точек.

-

Автоматизированное оповещение через SMS/Ethernet при достижении критических значений.

8. Примеры промышленных внедрений

-

Металлургический завод: осевые вентиляторы системы дутья в домне работают при +300 °C. Применены корпуса из AISI 310, жидкостное охлаждение подшипников.

-

Химический реактор с горячим паром +150 °C: лопатки покрыты оксидной керамикой, смазочные линии оснащены термоклапанами.

-

Электростанция: система вытяжки из золоуловителей, где температура газов достигает +250 °C — установлены вентиляторы с монолитными роторами из жаропрочного чугуна.

9. Рекомендации по монтажу и эксплуатации

-

Плавный пуск и останов через частотный преобразователь: уменьшает тепловые и механические шоки.

-

Учёт тепловых зазоров при креплении на раме и соединении с воздуховодом.

-

Регулярная замена смазки по температурному графику: каждые 3 месяца при T > +100 °C.

-

Плановый аудит состояния изоляции электродвигателя — не реже одного раза в полгода.

10. Заключение http://www.hengdingfan.ru

Применение промышленных осевых вентиляторов в высокотемпературных условиях требует комплексного подхода: от выбора жаропрочных материалов и продвинутых систем охлаждения до организации мониторинга и регулярного технического обслуживания. Грамотный расчёт, проектирование и внедрение специализированных конструкционных решений позволяют обеспечить надёжную и энергоэффективную работу вентиляции даже в самых экстремальных средах, снижая риски простоев и продлевая срок службы оборудования.