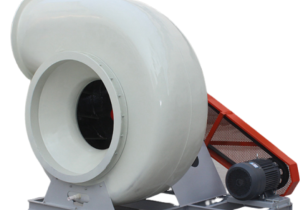

В эпоху Индустрии 4.0 промышленное оборудование стремительно обретает «умные» свойства: датчики собирают данные в реальном времени, устройства обмениваются информацией через сеть, а алгоритмы искусственного интеллекта анализируют производительность и предсказывают поломки. Промышленные осевые вентиляторы — критический элемент систем вентиляции и охлаждения — не стали исключением. Цифровая трансформация и интеграция Интернета вещей (IoT) позволяют вывести их работу на новый уровень надёжности, энергоэффективности и управляемости.

Длиннохвостые ключевые фразы для Яндекс

Для оптимизации ранжирования в Яндекс используются следующие длиннохвостые запросы:

“цифровая трансформация промышленных осевых вентиляторов”, “IoT для промышленных осевых вентиляторов”, “умный осевой вентилятор”, “удалённый мониторинг вентиляции через Интернет вещей”, “прогнозирующее обслуживание вентиляторов”, “промышленный интернет вещей в системах вентиляции”, “автоматизация управления вентиляцией”.

1. Почему цифровизация осевых вентиляторов актуальна

-

Рост энергоценности. Вентиляторы потребляют до 40 % электроэнергии в системах HVAC; оптимизация оборотов и режима работы снижает затраты.

-

Необходимость бесперебойности. Простой оборудования из‑за незапланированных ремонтов ведёт к остановке производства и финансовым потерям.

-

Требования экологии и стандартов. Стандарты ISO 50001 и локальные нормативы всё строже регулируют энергопотребление и выбросы CO₂.

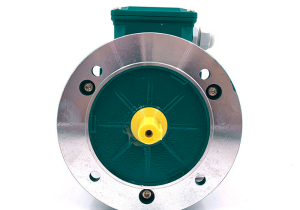

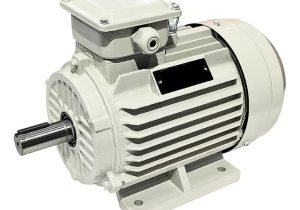

2. Компоненты «умного» осевого вентилятора

-

Датчики температуры и давления. Фиксируют перепады условий воздуха на входе и выходе, позволяя оценить эффективность вентилятора.

-

Вибродатчики и датчики тока. Отслеживают балансировку рабочего колеса и нагрузку на электродвигатель — ранний признак износа подшипников или нарушения обмотки.

-

Контроллеры и шлюзы IoT. Сбор данных и передача в облако по протоколам MQTT, OPC UA или NB‑IoT.

-

Промежуточное ПО (edge computing). Локальная предобработка сигналов для быстрого срабатывания аварийных сценариев без облака.

3. Приложения Интернета вещей в вентиляции

-

Удалённый мониторинг: визуализация оборотов, давления, потребляемой мощности и вибрации в веб‑интерфейсе; доступ из любой точки мира.

-

Прогнозирующее обслуживание: анализ трендов вибрации и тока с помощью ML‑моделей позволяет запланировать замену подшипников до полного выхода из строя.

-

Автоматическая балансировка нагрузки: распределение рабочих вентиляторов по производственным линиям для равномерного износа и снижения пиковых потреблений.

-

Интеграция с SCADA и ERP: передача данных в корпоративные системы управления для учёта энергозатрат и планирования ТО.

4. Пошаговая реализация цифровой трансформации

-

Аудит текущей системы: оценка штатных вентиляторов, сбор паспортных характеристик и карты расположения.

-

Выбор оборудования: датчики и контроллеры с взрывозащищённым исполнением (при необходимости), совместимые с существующими электродвигателями.

-

Монтаж и прокладка сети: установка PoE‑шлюзов или кабельной системы Modbus/RS‑485; разводка датчиков.

-

Конфигурация ПО: настройка MQTT‑брокера, SCADA‑точек, создание дашбордов в облачной платформе.

-

Тестирование и обучение персонала: проверка сценариев аварийного отключения, обучение инженеров работе с новой системой.

5. Выгоды от внедрения

-

Снижение энергопотребления до 25 %. Регулирование скорости вентилятора пропорционально фактической нагрузке.

-

Сокращение простоя на 30 %. Плановые ремонты по прогнозным данным минимизируют аварийные остановки.

-

Увеличение срока службы оборудования за счёт плавного пуска и ограничения нештатных режимов.

-

Прозрачность операций: отчёты по работоспособности доступны в режиме реального времени.

6. Проблемы и методы их преодоления

-

Кибербезопасность. Внедрение VPN‑туннелей, сертификатов TLS и выделенных VLAN для защиты данных IoT.

-

Совместимость оборудования. Использование открытых протоколов (OPC UA, Modbus) и шлюзов для старых систем.

-

Обучение персонала. Проведение мастер‑классов по анализу данных и реагированию на сигналы тревоги.

-

Масштабируемость. Проектирование архитектуры «plug & play» для простого подключения новых вентиляторов и датчиков.

7. Примеры успешных кейсов

-

Автомобильный завод внедрил IoT‑мониторинг 200 вентиляторов — экономия 18 % электроэнергии за первый год.

-

Химический комплекс использовал прогнозирующее обслуживание и снизил внеплановые остановки на 45 %.

-

ЦОД (дата‑центр) автоматическая регулировка оборотов позволила удержать температуру воздуха с точностью ±0,5 °C и снизить нагрузку на кондиционеры.

8. Перспективы развития

-

Цифровой двойник вентилятора: полная виртуальная модель для испытаний новых режимов без остановки производства.

-

5G‑связь и edge AI: мгновенный анализ больших потоков данных и принятие решений на грани сети.

-

Самооптимизация: алгоритмы машинного обучения подстраиваются под сезонные и технологические изменения.

Заключение http://www.hengdingfan.ru

Переход от традиционных промышленных осевых вентиляторов к «умным» устройствам с IoT‑функциями — это не дань моде, а реальная возможность сократить затраты, повысить надёжность и продлить срок службы оборудования. Ключевые этапы — правильный аудит, выбор совместимого оборудования, надёжное подключение и грамотная аналитика данных. Внедрение предиктивного обслуживания и интеграция с корпоративными системами управления создают основу для устойчивой и конкурентоспособной производственной системы Индустрии 4.0.