шлифовка машинных направляющих

Шлифовка машинных направляющих – это высокоточный процесс обработки поверхностей, необходимый для обеспечения плавности, точности и долговечности работы промышленного оборудования. Она позволяет устранить дефекты, такие как неровности, царапины и износ, возникшие в процессе эксплуатации или изготовления направляющих. Результатом является улучшенное скольжение, снижение трения и повышение общей эффективности работы станков, прессов и других машин, где точность перемещения играет критическую роль.

Что такое машинные направляющие и зачем их шлифовать?

Машинные направляющие – это прецизионные элементы, обеспечивающие линейное перемещение узлов и агрегатов оборудования. Они используются в станках с ЧПУ, прессах, измерительных машинах и других типах промышленного оборудования. Точность и плавность их работы напрямую влияют на качество выпускаемой продукции и производительность.

Шлифовка машинных направляющих необходима по нескольким причинам:

- Устранение дефектов поверхности, возникающих в процессе изготовления или эксплуатации.

- Восстановление геометрии направляющих после износа.

- Обеспечение высокой точности и плавности перемещения.

- Снижение трения и износа.

- Продление срока службы оборудования.

Типы шлифовки машинных направляющих

Существует несколько типов шлифовки машинных направляющих, каждый из которых применяется в зависимости от требуемой точности, материала направляющих и характера дефектов:

- Плоская шлифовка: Используется для обработки плоских направляющих, обеспечивая высокую плоскостность и параллельность поверхностей.

- Круглая шлифовка: Применяется для обработки цилиндрических направляющих, обеспечивая высокую точность диаметра и цилиндричности.

- Профильная шлифовка: Используется для обработки направляющих сложной формы, обеспечивая соответствие заданному профилю.

Выбор метода шлифовки зависит от конкретных требований к направляющим и возможностей оборудования.

Оборудование для шлифовки машинных направляющих

Для шлифовки машинных направляющих используется специализированное оборудование, которое обеспечивает высокую точность и качество обработки. К такому оборудованию относятся:

- Плоскошлифовальные станки: Предназначены для обработки плоских поверхностей с высокой точностью.

- Круглошлифовальные станки: Используются для обработки цилиндрических поверхностей.

- Внутришлифовальные станки: Применяются для обработки внутренних цилиндрических поверхностей.

- Профилешлифовальные станки: Обеспечивают обработку поверхностей сложной формы.

Современные шлифовальные станки оснащаются системами ЧПУ, которые позволяют автоматизировать процесс шлифовки и обеспечить высокую повторяемость результатов.

Процесс шлифовки машинных направляющих

Процесс шлифовки машинных направляющих включает в себя несколько этапов:

- Подготовка поверхности: Очистка направляющих от загрязнений, ржавчины и других дефектов.

- Установка на станок: Фиксация направляющих на шлифовальном станке.

- Выбор режима шлифовки: Определение скорости вращения шлифовального круга, глубины резания и других параметров процесса.

- Шлифовка: Последовательное снятие слоев материала с поверхности направляющих до достижения требуемой точности и шероховатости.

- Контроль качества: Измерение геометрических параметров и шероховатости поверхности направляющих.

Важным аспектом процесса шлифовки является выбор подходящего шлифовального круга, который должен соответствовать материалу направляющих и требованиям к шероховатости поверхности.

Материалы, используемые для машинных направляющих

Машинные направляющие изготавливаются из различных материалов, каждый из которых обладает своими характеристиками и применяется в зависимости от условий эксплуатации. Наиболее распространенные материалы:

- Сталь: Обладает высокой прочностью и износостойкостью.

- Чугун: Хорошо гасит вибрации и обладает хорошей обрабатываемостью.

- Закаленная сталь: Обеспечивает высокую твердость и износостойкость.

- Специальные сплавы: Применяются для направляющих, работающих в условиях повышенных нагрузок или агрессивных сред.

Выбор материала направляющих зависит от типа оборудования, условий эксплуатации и требований к точности и долговечности.

Контроль качества шлифовки машинных направляющих

Контроль качества шлифовки машинных направляющих является важным этапом, который позволяет убедиться в том, что направляющие соответствуют заданным требованиям. Для контроля используются следующие методы:

- Измерение геометрических параметров: Контроль плоскостности, параллельности, перпендикулярности и других геометрических параметров с помощью измерительных инструментов, таких как индикаторы, микрометры и координатно-измерительные машины (КИМ).

- Контроль шероховатости поверхности: Измерение шероховатости поверхности с помощью профилометров.

- Визуальный осмотр: Оценка поверхности на наличие дефектов, таких как царапины, сколы и трещины.

Результаты контроля качества должны соответствовать техническим требованиям и стандартам.

Преимущества профессиональной шлифовки машинных направляющих

Обращение к профессионалам для шлифовки машинных направляющих дает ряд преимуществ:

- Высокая точность и качество обработки: Специалисты обладают опытом и оборудованием, необходимым для достижения требуемой точности и шероховатости поверхности.

- Сокращение времени простоя оборудования: Профессиональная шлифовка выполняется быстро и эффективно, что позволяет минимизировать время простоя оборудования.

- Продление срока службы оборудования: Качественная шлифовка позволяет восстановить геометрию направляющих и снизить трение, что продлевает срок службы оборудования.

- Снижение затрат на ремонт и обслуживание: Своевременная шлифовка позволяет предотвратить серьезные поломки и снизить затраты на ремонт и обслуживание оборудования.

Где заказать шлифовку машинных направляющих?

При выборе компании для шлифовки машинных направляющих важно учитывать следующие факторы:

- Опыт и репутация компании: Узнайте, сколько лет компания работает на рынке и какие отзывы о ней оставляют клиенты.

- Наличие специализированного оборудования: Убедитесь, что компания располагает необходимым оборудованием для шлифовки вашего типа направляющих.

- Квалификация персонала: Узнайте, какой опыт и квалификацию имеют специалисты, выполняющие шлифовку.

- Гарантии качества: Убедитесь, что компания предоставляет гарантии на свою работу.

- Стоимость услуг: Сравните цены различных компаний и выберите оптимальный вариант.

Влияние шлифовки машинных направляющих на производительность оборудования

Качественная шлифовка машинных направляющих напрямую влияет на производительность и точность работы оборудования. Улучшение параметров направляющих приводит к:

- Повышению точности позиционирования: Снижение трения и люфтов позволяет повысить точность позиционирования рабочих органов оборудования.

- Увеличению скорости перемещения: Улучшение скольжения позволяет увеличить скорость перемещения без потери точности.

- Снижению вибраций: Шлифовка позволяет устранить неровности и дефекты поверхности, что снижает вибрации и повышает стабильность работы оборудования.

- Увеличению срока службы инструмента: Снижение вибраций и трения позволяет увеличить срок службы режущего инструмента.

- Повышению качества выпускаемой продукции: Улучшение точности и стабильности работы оборудования позволяет повысить качество выпускаемой продукции.

Примеры применения шлифовки машинных направляющих

Шлифовка машинных направляющих широко применяется в различных отраслях промышленности, в том числе:

- Машиностроение: Шлифовка направляющих станков с ЧПУ, прессов, шлифовальных станков и другого оборудования.

- Металлообработка: Шлифовка направляющих прокатных станов, гильотинных ножниц и другого оборудования.

- Деревообработка: Шлифовка направляющих фрезерных станков, строгальных станков и другого оборудования.

- Полиграфия: Шлифовка направляющих печатных машин, резальных машин и другого оборудования.

- Электроника: Шлифовка направляющих автоматизированных линий сборки и другого оборудования.

Важность регулярного обслуживания машинных направляющих

Регулярное обслуживание машинных направляющих является важным фактором, обеспечивающим их долговечность и надежную работу. Обслуживание включает в себя:

- Регулярную смазку: Обеспечение достаточного количества смазки на поверхности направляющих.

- Очистку от загрязнений: Удаление пыли, грязи и других загрязнений с поверхности направляющих.

- Регулярный осмотр: Выявление дефектов поверхности и своевременное их устранение.

- Своевременную шлифовку: Восстановление геометрии направляющих при необходимости.

Регулярное обслуживание позволяет продлить срок службы направляющих и снизить затраты на ремонт и обслуживание оборудования.

Инновационные технологии в шлифовке машинных направляющих

В области шлифовки машинных направляющих постоянно развиваются новые технологии, направленные на повышение точности, эффективности и автоматизации процесса. К таким технологиям относятся:

- Шлифовка с использованием CBN (кубического нитрида бора) шлифовальных кругов: CBN шлифовальные круги обладают высокой твердостью и износостойкостью, что позволяет увеличить скорость шлифовки и повысить точность обработки.

- Шлифовка с использованием алмазных шлифовальных кругов: Алмазные шлифовальные круги применяются для обработки твердых и абразивных материалов.

- Технология шлифовки с контролируемым усилием (Creep-Feed Grinding): Данная технология позволяет снимать большие слои материала за один проход, что сокращает время шлифовки.

- Автоматизированные системы шлифовки: Современные шлифовальные станки оснащаются системами ЧПУ и автоматическими системами загрузки/выгрузки деталей, что позволяет автоматизировать процесс шлифовки и повысить производительность.

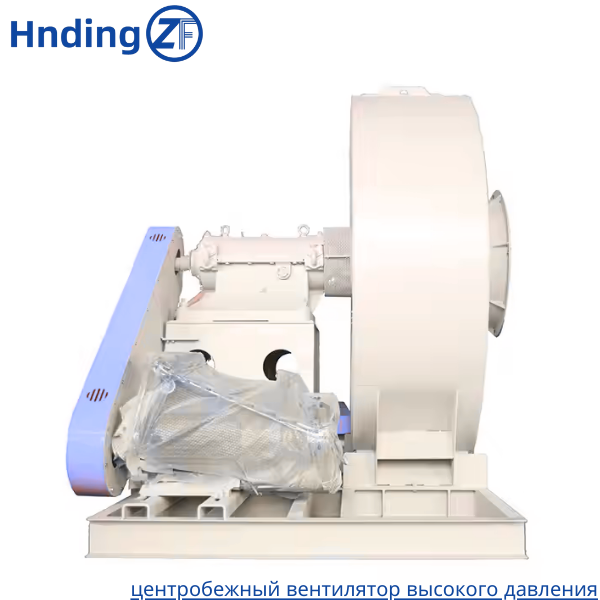

В заключение, шлифовка машинных направляющих – это важный процесс, обеспечивающий точность, плавность и долговечность работы промышленного оборудования. Выбор правильного метода шлифовки, оборудования и компании-исполнителя является ключевым фактором для достижения желаемого результата. Если вас интересует шлифовка машинных направляющих, вы можете обратиться в компанию Zibo Hengding Fan Co., Ltd., посетив их сайт: https://www.hengdingfan.ru/.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HD промышленные пылеулавливающие вентиляторы — эффективное подавление пыли и тумана на строительных и производственных объектах

HD промышленные пылеулавливающие вентиляторы — эффективное подавление пыли и тумана на строительных и производственных объектах -

Промышленный осевой вентилятор | Высокая производительность для промышленных объектов | Энергоэффективные системы вентиляции

Промышленный осевой вентилятор | Высокая производительность для промышленных объектов | Энергоэффективные системы вентиляции -

СПРАЙМЕК 6050WP

СПРАЙМЕК 6050WP -

Взрывозащищенный осевой вентилятор FBD8.0 2×75 кВт: глобальное решение для безопасной и энергоэффективной вентиляции шахт

Взрывозащищенный осевой вентилятор FBD8.0 2×75 кВт: глобальное решение для безопасной и энергоэффективной вентиляции шахт -

Вентиляторы G4-73 и Y4-73 с воздушным охлаждением для теплоэлектростанций и вентиляции шахт | Высокая эффективность и низкий уровень шума

Вентиляторы G4-73 и Y4-73 с воздушным охлаждением для теплоэлектростанций и вентиляции шахт | Высокая эффективность и низкий уровень шума -

Связь

Связь -

Центробежный вентилятор для удаления пыли

Центробежный вентилятор для удаления пыли -

Главный вентилятор DK62 для шахтных стволов – энергоэффективное решение для вентиляции шахт

Главный вентилятор DK62 для шахтных стволов – энергоэффективное решение для вентиляции шахт -

Заводской центробежный вентилятор: Высококачественные решения для эффективной вентиляции на производстве

Заводской центробежный вентилятор: Высококачественные решения для эффективной вентиляции на производстве -

Осевой вентилятор из нержавеющей стали: Долговечность, надежность и эффективность для промышленности и коммунальных услуг

Осевой вентилятор из нержавеющей стали: Долговечность, надежность и эффективность для промышленности и коммунальных услуг -

Профильные шлифовальные круги для обработки автомобильных деталей: качество и эффективность

Профильные шлифовальные круги для обработки автомобильных деталей: качество и эффективность -

Взрывозащищенный осевой вентилятор: надежность и безопасность для опасных производств

Взрывозащищенный осевой вентилятор: надежность и безопасность для опасных производств

Связанный поиск

Связанный поиск- Производители шахтных вентиляторов в Китае

- HTF устойчивый к высоким температурам вентилятор дымоудаления

- воздушные системы для промышленности

- Китайские поставщики канальных вентиляторов смешанного потока

- Производители промышленных пылеуловителей Y5-48 в Китае

- Радиальный вентилятор охлаждения

- Высокотемпературный центробежный вентилятор

- крышный вентилятор для вытяжки промышленный

- Страны-покупатели вытяжных вентиляторов для подземной вентиляции из Китая

- вытяжной вентилятор промышленный купить