шлифовка высокотемпературных сплавов

Шлифовка высокотемпературных сплавов – это сложный процесс, требующий специальных знаний и оборудования для обеспечения высокой точности и качества поверхности. Она включает в себя выбор правильных абразивных материалов, режимов обработки и методов охлаждения, чтобы минимизировать термическое повреждение и деформацию сплава. Правильно выполненная шлифовка позволяет улучшить характеристики деталей, такие как износостойкость, усталостная прочность и коррозионная стойкость.

Что такое высокотемпературные сплавы и зачем их шлифовать?

Высокотемпературные сплавы, также известные как жаропрочные сплавы, предназначены для работы в условиях высоких температур и агрессивных сред. К ним относятся никелевые сплавы (Inconel, Hastelloy), кобальтовые сплавы (Stellite) и титановые сплавы. Эти материалы используются в авиационной промышленности (турбинные лопатки, диски), энергетике (газовые турбины), химической промышленности и других областях, где требуется высокая прочность и устойчивость к коррозии при высоких температурах.

Шлифовка высокотемпературных сплавов необходима для:

- Получения требуемой геометрии и размеров детали.

- Улучшения качества поверхности (снижение шероховатости).

- Удаления дефектов поверхности (царапины, заусенцы).

- Подготовки поверхности к нанесению защитных покрытий.

Особенности шлифовки высокотемпературных сплавов

Шлифовка высокотемпературных сплавов представляет собой сложную задачу из-за следующих факторов:

- Высокая твердость и прочность сплавов.

- Низкая теплопроводность, что приводит к локальному перегреву и деформации.

- Склонность к налипанию материала на абразивный инструмент.

Для успешной шлифовки высокотемпературных сплавов необходимо учитывать эти особенности и применять специальные технологии и материалы.

Технологии шлифовки высокотемпературных сплавов

Существует несколько технологий шлифовки высокотемпературных сплавов, каждая из которых имеет свои преимущества и недостатки:

- Традиционная шлифовка: Используются абразивные круги на основе оксида алюминия или карбида кремния. Подходит для предварительной обработки и удаления больших припусков.

- Алмазная шлифовка: Применяются круги с алмазным зерном, обеспечивающие высокую точность и качество поверхности. Рекомендуется для финишной обработки и обработки труднообрабатываемых сплавов.

- Электрохимическая шлифовка (ЭХШ): Комбинирует механическое и электрохимическое воздействие, что позволяет снизить нагрев и избежать деформации. Подходит для обработки сложных профилей и тонкостенных деталей.

- Лазерная шлифовка: Использует лазерный луч для удаления материала. Обеспечивает высокую точность и возможность обработки труднодоступных мест.

Абразивные материалы для шлифовки высокотемпературных сплавов

Выбор абразивного материала зависит от типа сплава, требуемой шероховатости поверхности и других факторов. Наиболее часто используются следующие материалы:

- Оксид алюминия (Al?O?): Подходит для обработки никелевых и кобальтовых сплавов.

- Карбид кремния (SiC): Используется для обработки титановых сплавов и других материалов с высокой твердостью.

- Алмаз: Обеспечивает наилучшее качество поверхности и подходит для обработки любых высокотемпературных сплавов.

- Кубический нитрид бора (CBN): Альтернатива алмазу, обладающая высокой термостойкостью и химической инертностью.

При выборе абразивного материала необходимо учитывать размер зерна, твердость, форму и связку. Для грубой шлифовки используются крупные зерна и мягкие связки, а для финишной – мелкие зерна и твердые связки.

Режимы шлифовки высокотемпературных сплавов

Правильный выбор режимов шлифовки высокотемпературных сплавов имеет решающее значение для обеспечения высокого качества обработки и предотвращения повреждения детали. Основные параметры:

- Скорость резания: Зависит от типа сплава и абразивного материала. Слишком высокая скорость может привести к перегреву и деформации, а слишком низкая – к снижению производительности.

- Скорость подачи: Определяет количество материала, удаляемого за один проход. Слишком большая подача может привести к поломке абразивного круга, а слишком маленькая – к увеличению времени обработки.

- Глубина резания: Влияет на усилие резания и тепловыделение. Рекомендуется использовать небольшую глубину резания для предотвращения перегрева.

- Охлаждение: Необходимо для отвода тепла и предотвращения налипания материала на абразивный инструмент. Используются различные охлаждающие жидкости, такие как эмульсии, масла и синтетические растворы. Zibo Hengding Fan Co. предлагает решения для организации эффективного охлаждения в процессах шлифовки.

Примеры успешного применения шлифовки высокотемпературных сплавов

Пример 1: Шлифовка турбинных лопаток из никелевого сплава Inconel 718. Для обеспечения высокой точности и качества поверхности используется алмазная шлифовка с охлаждением эмульсией. Режимы шлифовки подбираются с учетом геометрии лопатки и требуемой шероховатости поверхности.

Пример 2: Обработка дисков газовых турбин из кобальтового сплава Stellite 6. Применяется электрохимическая шлифовка для удаления закаленного слоя и улучшения усталостной прочности. Охлаждающая жидкость обеспечивает эффективный отвод тепла и предотвращает образование трещин.

Инструменты и оборудование для шлифовки высокотемпературных сплавов

Для шлифовки высокотемпературных сплавов используются различные типы шлифовальных станков, в том числе:

- Плоскошлифовальные станки: Для обработки плоских поверхностей.

- Круглошлифовальные станки: Для обработки цилиндрических и конических поверхностей.

- Внутришлифовальные станки: Для обработки внутренних отверстий.

- Профилешлифовальные станки: Для обработки сложных профилей.

- Станки с ЧПУ: Обеспечивают высокую точность и автоматизацию процесса.

Также необходимо использовать специальные приспособления и оснастку для фиксации детали и обеспечения точности обработки.

Контроль качества шлифовки высокотемпературных сплавов

Контроль качества шлифовки высокотемпературных сплавов включает в себя проверку следующих параметров:

- Геометрические размеры: Измеряются с помощью микрометров, штангенциркулей и координатно-измерительных машин.

- Шероховатость поверхности: Измеряется с помощью профилометров и микроскопов.

- Наличие дефектов: Проверяется визуально и с помощью неразрушающих методов контроля (ультразвуковая дефектоскопия, рентгенография).

- Твердость поверхности: Измеряется с помощью твердомеров.

Безопасность при шлифовке высокотемпературных сплавов

При шлифовке высокотемпературных сплавов необходимо соблюдать меры безопасности:

- Использовать защитные очки, респиратор и перчатки.

- Обеспечить хорошую вентиляцию помещения.

- Следить за состоянием абразивного инструмента и вовремя его заменять.

- Не допускать перегрева детали и абразивного круга.

Тенденции в области шлифовки высокотемпературных сплавов

В области шлифовки высокотемпературных сплавов наблюдаются следующие тенденции:

- Разработка новых абразивных материалов с улучшенными характеристиками.

- Внедрение новых технологий шлифовки, таких как лазерная и струйно-абразивная обработка.

- Автоматизация процесса шлифовки с использованием станков с ЧПУ и роботов.

- Разработка новых охлаждающих жидкостей с улучшенными экологическими характеристиками.

Заключение

Шлифовка высокотемпературных сплавов – это важный и сложный процесс, требующий специальных знаний и опыта. Правильный выбор технологии, абразивного материала, режимов обработки и оборудования позволяет обеспечить высокое качество поверхности и требуемые характеристики детали. Соблюдение мер безопасности является обязательным условием для предотвращения травм и заболеваний. Узнайте больше о решениях для обработки металлов на сайте hengdingfan.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Преобразователь частоты мощностью от 0,4 до 22 кВт | Энергоэффективное решение для промышленности

Преобразователь частоты мощностью от 0,4 до 22 кВт | Энергоэффективное решение для промышленности -

Промышленные осевые вентиляторы для эффективной вентиляции: решение для предприятий разных отраслей

Промышленные осевые вентиляторы для эффективной вентиляции: решение для предприятий разных отраслей -

Коробка передач (посадочное место подшипника)

Коробка передач (посадочное место подшипника) -

Воздуходувка Рутса: Эффективные решения для промышленных задач

Воздуходувка Рутса: Эффективные решения для промышленных задач -

Высокопроизводительный вспомогательный вентилятор для горных и промышленных вентиляционных систем | Hengding Industrial Fans

Высокопроизводительный вспомогательный вентилятор для горных и промышленных вентиляционных систем | Hengding Industrial Fans -

FBD серия — Взрывозащищённые осевые вентиляторы для вентиляции туннелей и подземных объектов: эффективные и энергоэкономичные решения

FBD серия — Взрывозащищённые осевые вентиляторы для вентиляции туннелей и подземных объектов: эффективные и энергоэкономичные решения -

Осевой крышный вентилятор DWT-I – энергоэффективность, низкий уровень шума, пожарная безопасность и взрывозащита

Осевой крышный вентилятор DWT-I – энергоэффективность, низкий уровень шума, пожарная безопасность и взрывозащита -

Лопасти для вентилятора: высококачественные компоненты для оптимальной работы вентиляционных систем

Лопасти для вентилятора: высококачественные компоненты для оптимальной работы вентиляционных систем -

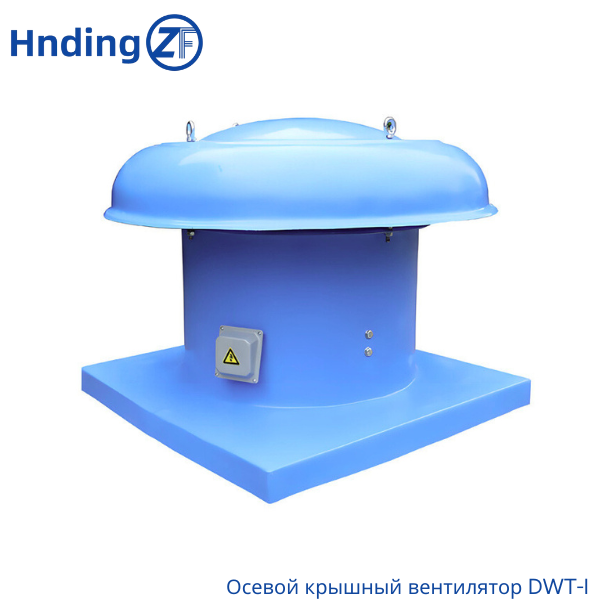

Промышленный центробежный вентилятор из пластика для агрессивных сред

Промышленный центробежный вентилятор из пластика для агрессивных сред -

Воздуходувка для листьев: эффективное решение для уборки и очистки в саду и на территории

Воздуходувка для листьев: эффективное решение для уборки и очистки в саду и на территории -

Промышленный вытяжной вентилятор

Промышленный вытяжной вентилятор -

Промышленные вентиляторы для эффективной вентиляции и промышленного охлаждения: надежные решения для вашего бизнеса

Промышленные вентиляторы для эффективной вентиляции и промышленного охлаждения: надежные решения для вашего бизнеса

Связанный поиск

Связанный поиск- фильтрация пыли

- Вентилятор дымоудаления смешанного типа

- Цены на горно-магистральные вентиляторы в Китае

- вентилятор центробежный радиальный

- Цены на K40 туннельный вспомогательный вентилятор в Китае

- Поставщики YBT взрывозащищенные местные вентиляторы из Китая

- Страны-покупатели центробежных вентиляторов для внутренних каналов в Китае

- вентиляторы

- оптимизация производственных процессов

- Очистка воздуха на строительных площадках