шлифование высокотемпературных сплавов

Шлифование высокотемпературных сплавов – сложный процесс, требующий специализированного оборудования, абразивных материалов и технологических режимов. Узнайте о ключевых этапах, типах шлифовальных кругов и паст, а также о практических советах для достижения оптимальных результатов при обработке жаропрочных материалов, таких как никелевые и титановые сплавы.

Введение в шлифование высокотемпературных сплавов

Шлифование высокотемпературных сплавов представляет собой важную технологическую операцию в различных отраслях промышленности, включая авиацию, энергетику и машиностроение. Эти сплавы, такие как никелевые, кобальтовые и титановые, отличаются высокой прочностью, жаростойкостью и коррозионной стойкостью, что делает их незаменимыми для изготовления деталей, работающих в экстремальных условиях. Однако, их высокая твердость и склонность к наклепу затрудняют обработку, требуя специальных подходов к шлифованию.

Особенности высокотемпературных сплавов и их влияние на шлифование

Высокотемпературные сплавы обладают рядом свойств, которые необходимо учитывать при шлифовании:

- Высокая твердость и прочность: увеличивают износ абразивного инструмента и требуют больших усилий резания.

- Низкая теплопроводность: приводит к концентрации тепла в зоне резания, вызывая термические повреждения поверхности.

- Склонность к наклепу: поверхностное упрочнение материала затрудняет дальнейшую обработку.

- Химическая активность: некоторые сплавы, особенно титановые, легко взаимодействуют с кислородом и азотом при высоких температурах, что приводит к образованию окалины и ухудшению качества поверхности.

Технологии шлифования высокотемпературных сплавов

Для шлифования высокотемпературных сплавов применяются различные технологии, в зависимости от требований к точности, шероховатости поверхности и производительности. Основные из них:

Плоское шлифование

Используется для обработки плоских поверхностей деталей. Применяются шлифовальные круги с периферией или торцом. Важно обеспечить равномерный прижим и эффективное охлаждение.

Круглое шлифование

Применяется для обработки цилиндрических и конических поверхностей. Может быть наружным или внутренним. Требует точной настройки станка и правильного выбора шлифовального круга.

Бесцентровое шлифование

Используется для обработки деталей с высокой точностью размеров и формы. Обеспечивает высокую производительность и автоматизацию процесса.

Электрохимическое шлифование

Комбинирует механическое воздействие абразивного инструмента с электрохимическим растворением металла. Позволяет обрабатывать труднообрабатываемые сплавы с минимальным термическим воздействием.

Абразивные материалы для шлифования высокотемпературных сплавов

Выбор абразивного материала имеет решающее значение для успешного шлифования высокотемпературных сплавов. Наиболее распространенные абразивы:

- Электрокорунд: универсальный абразив для предварительной обработки.

- Монокорунд: обладает повышенной прочностью и износостойкостью.

- Карбид кремния: применяется для обработки твердых и хрупких материалов.

- Кубический нитрид бора (CBN): идеален для обработки закаленных сталей и никелевых сплавов. Обеспечивает высокую производительность и качество поверхности.

- Алмаз: используется для прецизионного шлифования и доводки.

При выборе абразива необходимо учитывать его зернистость, твердость и связку. Для чернового шлифования используются более крупные зерна, а для чистового – более мелкие. Твердость абразива должна соответствовать твердости обрабатываемого сплава.

Охлаждающие жидкости для шлифования высокотемпературных сплавов

Охлаждающие жидкости играют важную роль в процессе шлифования высокотемпературных сплавов. Они выполняют следующие функции:

- Охлаждение зоны резания: предотвращение перегрева и термических повреждений поверхности.

- Удаление стружки: поддержание чистоты шлифовального круга и обрабатываемой поверхности.

- Смазка: снижение трения между абразивным инструментом и деталью.

- Защита от коррозии: предотвращение окисления поверхности.

Наиболее распространенные типы охлаждающих жидкостей:

- Эмульсии: смесь масла и воды. Обеспечивают хорошее охлаждение и смазку.

- Синтетические жидкости: на основе синтетических масел и добавок. Обладают высокой стойкостью к микроорганизмам и обеспечивают отличную защиту от коррозии.

- Масляные жидкости: используются для прецизионного шлифования и доводки.

Выбор охлаждающей жидкости зависит от типа обрабатываемого сплава, абразивного материала и технологических требований.

Режимы шлифования высокотемпературных сплавов

Правильный выбор режимов шлифования – залог успешной обработки высокотемпературных сплавов. Основные параметры:

- Скорость резания: скорость движения шлифовального круга относительно детали.

- Скорость подачи: скорость перемещения детали относительно шлифовального круга.

- Глубина резания: толщина слоя металла, снимаемого за один проход.

Рекомендуемые значения режимов шлифования зависят от типа сплава, абразивного материала и технологических требований. Обычно для высокотемпературных сплавов используются более низкие скорости резания и подачи, чем для обычных сталей. Важно избегать перегрева зоны резания и образования наклепа.

Примеры применения шлифования высокотемпературных сплавов

Шлифование высокотемпературных сплавов широко применяется в различных отраслях промышленности. Вот несколько примеров:

- Авиационная промышленность: шлифование лопаток турбин, дисков компрессоров и других деталей авиационных двигателей из никелевых и титановых сплавов.

- Энергетическая промышленность: шлифование деталей газовых и паровых турбин, работающих при высоких температурах и давлениях.

- Медицинская промышленность: шлифование имплантатов и хирургических инструментов из титановых сплавов.

- Машиностроение: шлифование деталей, работающих в условиях высоких температур и агрессивных сред.

Оборудование для шлифования высокотемпературных сплавов

Для шлифования высокотемпературных сплавов используются специализированные шлифовальные станки, обеспечивающие высокую точность, жесткость и виброустойчивость. Важным элементом является система охлаждения, обеспечивающая эффективное отведение тепла из зоны резания. Современные станки оснащаются системами ЧПУ, позволяющими автоматизировать процесс шлифования и обеспечить высокую производительность.

Компания Zibo Hengding Fan Co. предлагает решения для эффективного охлаждения промышленного оборудования, включая системы охлаждения для шлифовальных станков, что способствует повышению производительности и долговечности оборудования при обработке высокотемпературных сплавов.

Контроль качества шлифования высокотемпературных сплавов

Контроль качества является важным этапом шлифования высокотемпературных сплавов. Основные параметры, подлежащие контролю:

- Размеры и форма детали: проверяются с помощью измерительных инструментов и приборов.

- Шероховатость поверхности: измеряется с помощью профилометров и микроскопов.

- Отсутствие дефектов: трещин, царапин, прижогов и других повреждений.

- Твердость поверхности: проверяется с помощью твердомеров.

Результаты контроля качества позволяют оценить соответствие детали требованиям чертежа и выявить возможные дефекты, возникшие в процессе шлифования.

Заключение

Шлифование высокотемпературных сплавов – сложный, но необходимый процесс для производства высококачественных деталей, работающих в экстремальных условиях. Правильный выбор технологии, абразивных материалов, охлаждающих жидкостей и режимов шлифования позволяет достичь оптимальных результатов и обеспечить высокую надежность и долговечность изделий.

Источники

- Справочник шлифовщика. – М.: Машиностроение, 1984.

- Технология обработки металлов резанием / Под ред. В.В. Бушуева. – М.: Машиностроение, 2009.

- Производство изделий из жаропрочных сплавов: Справочник / Под ред. М.Р. Халлеева. – М.: Машиностроение, 1985.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Осевой вытяжной вентилятор для промышленности: Надежность, Энергоэффективность и Высокая Производительность

Осевой вытяжной вентилятор для промышленности: Надежность, Энергоэффективность и Высокая Производительность -

Рутс-воздуходувка – эффективные решения для промышленного воздуходувного оборудования | Hengding Fan

Рутс-воздуходувка – эффективные решения для промышленного воздуходувного оборудования | Hengding Fan -

Вытяжной вентилятор для подземных горных работ

Вытяжной вентилятор для подземных горных работ -

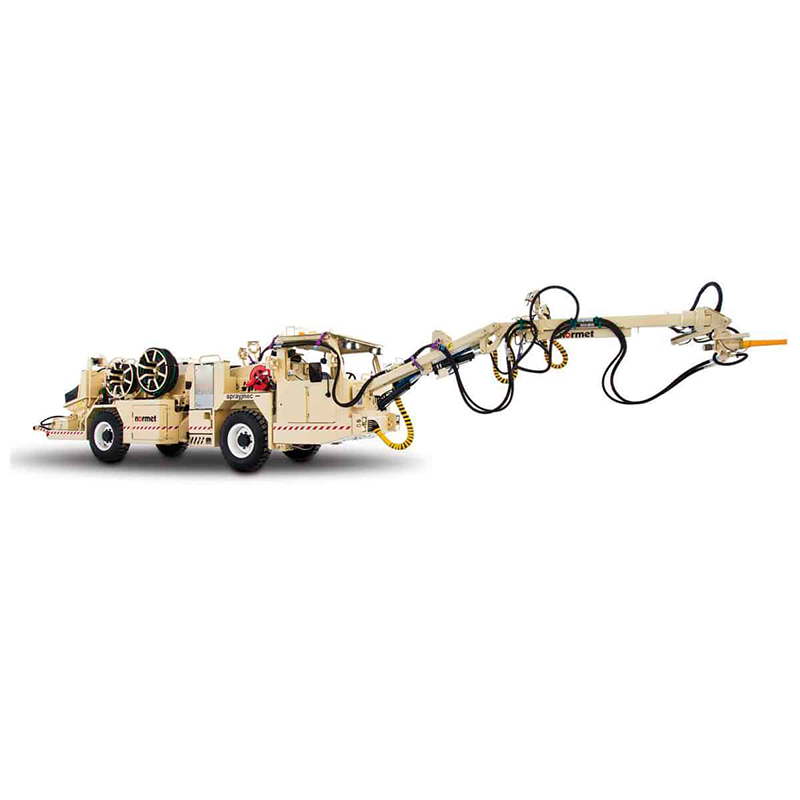

Спреймек MF 050 VC

Спреймек MF 050 VC -

Главный вентилятор для шахт и горнодобывающей промышленности — Высокая производительность и надежность

Главный вентилятор для шахт и горнодобывающей промышленности — Высокая производительность и надежность -

Трубный вентилятор-T30 | Эффективные решения для вентиляции и охлаждения | Прочные и надежные системы вентиляции

Трубный вентилятор-T30 | Эффективные решения для вентиляции и охлаждения | Прочные и надежные системы вентиляции -

Взрывозащищенный вентилятор

Взрывозащищенный вентилятор -

ICS25-F22U-7035

ICS25-F22U-7035 -

Центробежный вентилятор для удаления пыли

Центробежный вентилятор для удаления пыли -

Вентилятор высокого давления 2500 Па / 5 кВт для промышленной вентиляции – Высокая производительность, надежность и энергоэффективность от XYZ

Вентилятор высокого давления 2500 Па / 5 кВт для промышленной вентиляции – Высокая производительность, надежность и энергоэффективность от XYZ -

Вентилятор Рутса для промышленности: высокоэффективные воздуходувки для стабильной работы оборудования

Вентилятор Рутса для промышленности: высокоэффективные воздуходувки для стабильной работы оборудования -

Электрическая бабочка: Идеальное решение для управления воздушными потоками

Электрическая бабочка: Идеальное решение для управления воздушными потоками

Связанный поиск

Связанный поиск- рабочее колесо для вентилятора

- большой воздушный поток

- Цены на осевые дутьевые вентиляторы в Китае

- 5-51 Кислото- и щелочестойкие вентиляторы сероочистки поставщики в Китае

- Производители конвейерных газовых вентиляторов в Китае

- Взрывозащищенные шахтные воздуходувки цены в Китае

- Производители канальных вентиляторов T30 в Китае

- Лучшие страны-покупатели центробежных вентиляторов для сушки в Китае

- Основные страны отправления взрывозащищенных воздуходувок для шахт из Китая

- Китайские производители FBCDZ горный вентилятор