точность обработки

Точность обработки - это степень соответствия фактических размеров и формы детали заданным значениям. Высокая точность обработки обеспечивает надежную работу механизмов и оборудования, снижает износ и повышает их долговечность. Основные факторы, влияющие на точность обработки - это характеристики оборудования, квалификация персонала и качество используемых материалов.

Основные аспекты точности обработки

Определение точности обработки

Точность обработки - это комплексный показатель, который включает в себя несколько составляющих:

- Точность размеров: Соответствие фактических размеров детали заданным значениям в чертежах и технических условиях.

- Точность формы: Соответствие фактической формы детали заданной (например, округлость, плоскостность, прямолинейность).

- Точность расположения: Соответствие взаимного расположения поверхностей детали заданному (например, параллельность, перпендикулярность, соосность).

- Шероховатость поверхности: Характеристика микрогеометрии поверхности, влияющая на трение, износ и адгезию.

Факторы, влияющие на точность обработки

Точность обработки зависит от множества факторов, которые можно разделить на несколько групп:

- Оборудование: Тип и состояние станка, его жесткость, точность позиционирования, вибрации.

- Инструмент: Тип и состояние режущего инструмента, его заточка, материал.

- Материал заготовки: Свойства материала, его твердость, структура, склонность к деформации.

- Технологический процесс: Выбор режимов резания, последовательность операций, применение смазочно-охлаждающих жидкостей (СОЖ).

- Квалификация персонала: Опыт и навыки оператора станка, его умение настраивать оборудование и контролировать процесс обработки.

- Окружающая среда: Температура, влажность, вибрации в цехе.

Методы повышения точности обработки

Для повышения точности обработки необходимо комплексно подходить к решению задачи, учитывая все влияющие факторы. Вот несколько основных методов:

- Использование высокоточного оборудования: Станки с ЧПУ (числовым программным управлением) обеспечивают высокую точность позиционирования и повторяемость.

- Применение качественного инструмента: Использование износостойких и твердых сплавов, оптимизация геометрии режущей кромки.

- Оптимизация технологического процесса: Выбор оптимальных режимов резания, минимизация деформаций заготовки.

- Контроль качества на каждом этапе: Использование измерительных инструментов и методов контроля для выявления отклонений и своевременной корректировки.

- Обучение персонала: Повышение квалификации операторов станков, обучение современным методам обработки и контроля.

- Термостабилизация оборудования и рабочей зоны: Поддержание постоянной температуры для минимизации температурных деформаций.

Применение точности обработки в различных отраслях

Машиностроение

В машиностроении точность обработки играет критическую роль в обеспечении надежной работы двигателей, трансмиссий, насосов и других сложных механизмов. Например, при изготовлении цилиндров двигателей внутреннего сгорания требуется высокая точность обработки для обеспечения герметичности и минимального износа поршневых колец.

Авиационная промышленность

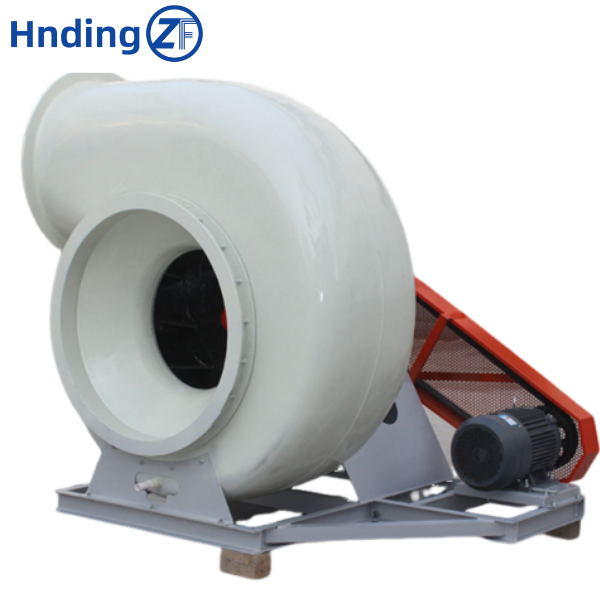

В авиационной промышленности точность обработки является одним из ключевых факторов, обеспечивающих безопасность полетов. Детали самолетов, такие как лопатки турбин, элементы шасси и системы управления, изготавливаются с высочайшей точностью. Компания Zibo Hengding Fan Co., как производитель вентиляционного оборудования, также стремится к высокой точности в производстве компонентов для авиационных систем, обеспечивая надежность и долговечность оборудования. Подробнее о нашем производстве вентиляторов можно узнать на сайте.

Медицинская промышленность

В медицинской промышленности точность обработки необходима при изготовлении имплантатов, хирургических инструментов и диагностического оборудования. Например, при изготовлении зубных имплантатов требуется высокая точность обработки для обеспечения надежной фиксации и биосовместимости.

Электронная промышленность

В электронной промышленности точность обработки используется при изготовлении микросхем, печатных плат и других электронных компонентов. Миниатюризация электронных устройств требует высокой точности обработки для обеспечения правильной работы и надежности.

Контроль точности обработки

Измерительные инструменты

Для контроля точности обработки используются различные измерительные инструменты:

- Штангенциркули: Для измерения линейных размеров с точностью до 0.01 мм.

- Микрометры: Для измерения линейных размеров с точностью до 0.001 мм.

- Индикаторы часового типа: Для измерения отклонений формы и расположения поверхностей.

- Координатно-измерительные машины (КИМ): Для точного измерения геометрических параметров деталей в трехмерном пространстве.

- Профилометры: Для измерения шероховатости поверхности.

Методы контроля

Существуют различные методы контроля точности обработки:

- Визуальный контроль: Осмотр детали на наличие дефектов и отклонений.

- Контроль с помощью шаблонов и калибров: Проверка соответствия размеров и формы детали заданным значениям.

- Измерительный контроль: Использование измерительных инструментов для определения фактических размеров и формы детали.

- Статистический контроль процесса (SPC): Анализ данных измерений для выявления отклонений и своевременной корректировки процесса обработки.

Классы точности обработки

В машиностроении установлены классы точности обработки, определяющие допустимые отклонения размеров, формы и расположения поверхностей. Чем выше класс точности обработки, тем меньше допустимые отклонения и, соответственно, выше требования к оборудованию, инструменту и квалификации персонала.

Классы точности обработки устанавливаются стандартами, такими как ГОСТ 25346-89 'Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Общие положения.'

| Класс точности | Допустимые отклонения | Применение |

|---|---|---|

| IT01 | До 0.001 мм | Прецизионные детали, эталоны |

| IT1 | 0.001 - 0.0025 мм | Высокоточные детали механизмов |

| IT6 | 0.014 - 0.036 мм | Детали общего назначения |

| IT16 | 1.4 - 3.6 мм | Грубые детали, литье |

Источник данных: ГОСТ 25346-89

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шахтный взрывозащищённый вентилятор: Передовое решение для безопасной и стабильной вентиляции в подземных условиях

Шахтный взрывозащищённый вентилятор: Передовое решение для безопасной и стабильной вентиляции в подземных условиях -

САНДВИК TH430

САНДВИК TH430 -

Промышленный центробежный вентилятор из пластика для агрессивных сред

Промышленный центробежный вентилятор из пластика для агрессивных сред -

Переносной вентилятор: Надежное и удобное решение для охлаждения и вентиляции в любых условиях

Переносной вентилятор: Надежное и удобное решение для охлаждения и вентиляции в любых условиях -

HTF Высокотемпературный осевой вентилятор,вентилятор вытяжной промышленный — энергоэффективный, необходим для пожарной вентиляции, подходит для современных гражданских и промышленных объектов

HTF Высокотемпературный осевой вентилятор,вентилятор вытяжной промышленный — энергоэффективный, необходим для пожарной вентиляции, подходит для современных гражданских и промышленных объектов -

Электрическая бабочка: Идеальное решение для управления воздушными потоками

Электрическая бабочка: Идеальное решение для управления воздушными потоками -

Мобильный вентилятор – Переносная вентиляция для любых условий, эффективность и удобство

Мобильный вентилятор – Переносная вентиляция для любых условий, эффективность и удобство -

CAT R1600H

CAT R1600H -

Главный и вспомогательный скважинный добычной вентилятор

Главный и вспомогательный скважинный добычной вентилятор -

Вентилятор для теплицы: инновационное решение для оптимизации микроклимата в теплицах и агропредприятиях

Вентилятор для теплицы: инновационное решение для оптимизации микроклимата в теплицах и агропредприятиях -

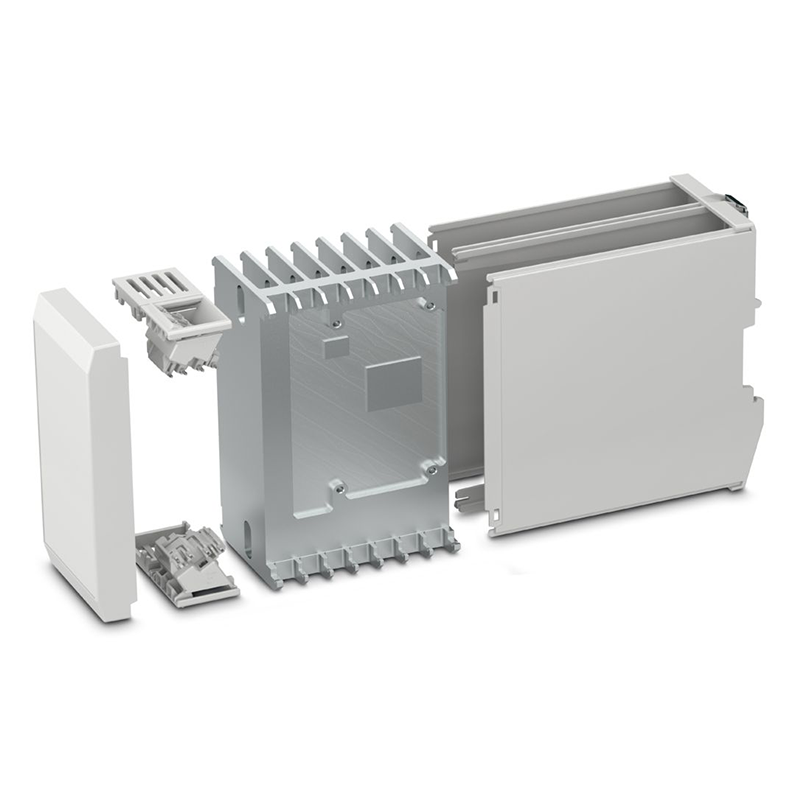

ICS50-B100X98-V-V-7035

ICS50-B100X98-V-V-7035 -

Нормет РБО

Нормет РБО

Связанный поиск

Связанный поиск- Страны-лидеры по закупкам осевых дутьевых вентиляторов в Китае

- производительность вентиляторов промышленных

- Производители вспомогательных вентиляторов для подземных туннелей в Китае

- надежные-осевые-вентиляторы

- Китайские поставщики канальных вентиляторов смешанного потока

- 4-72 заводские канальные центробежные вентиляторы производители в Китае

- 4-73 Промышленный вытяжной вентилятор

- эффективные пылеуловительные вентиляторы

- вентиляционные решения для шахт

- Заводы по производству канальных вентиляторов в Китае