обработка турбинных лопаток

Обработка турбинных лопаток – это комплекс технологических операций, направленных на придание лопаткам турбин требуемой формы, размеров и качества поверхности. Она включает в себя различные этапы, начиная от литья или ковки и заканчивая финишной обработкой и контролем качества. От точности и качества обработки турбинных лопаток напрямую зависят эффективность, надежность и долговечность работы турбины. В данной статье мы рассмотрим основные методы и технологии обработки турбинных лопаток, применяемые в современной промышленности.

Основные этапы обработки турбинных лопаток

Технологический процесс обработки турбинных лопаток обычно включает в себя следующие этапы:

- Получение заготовки: Литье по выплавляемым моделям, ковка или штамповка.

- Предварительная механическая обработка: Удаление припусков, создание базовых поверхностей.

- Термическая обработка: Улучшение механических свойств материала.

- Основная механическая обработка: Формирование профиля лопатки, создание канавок и отверстий.

- Финишная обработка: Шлифовка, полировка, галтовка.

- Контроль качества: Измерение размеров, проверка геометрии и качества поверхности.

- Нанесение защитных покрытий: Увеличение износостойкости и коррозионной стойкости.

Методы механической обработки турбинных лопаток

Фрезерование

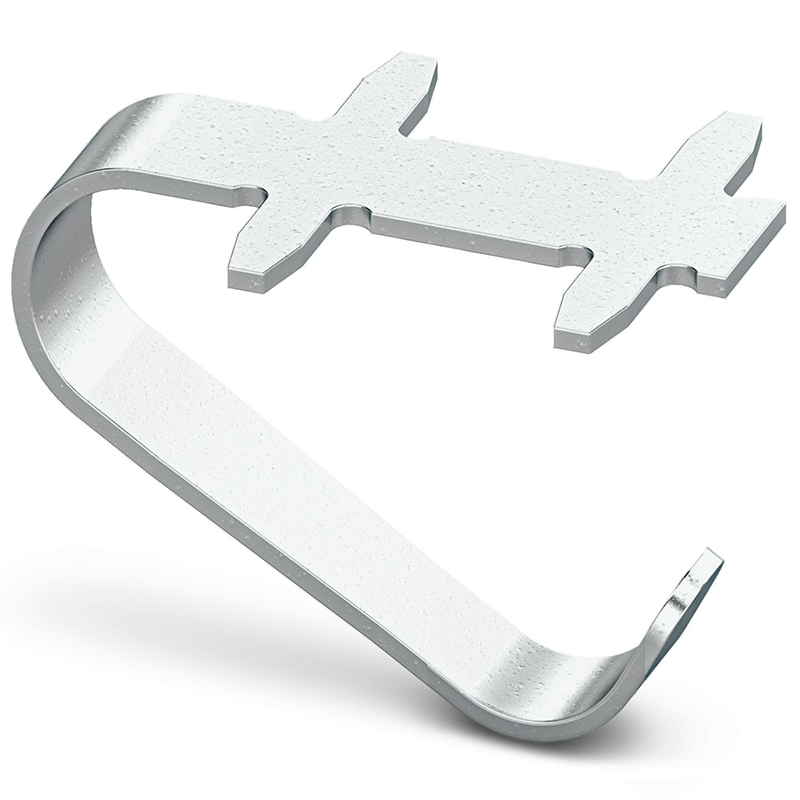

Фрезерование – один из наиболее распространенных методов обработки турбинных лопаток. Оно позволяет получать сложные профильные поверхности с высокой точностью. Для фрезерования лопаток используют многоосевые фрезерные станки с ЧПУ, которые обеспечивают возможность обработки детали с разных сторон за один установ. Для обработки турбинных лопаток, произведенных компанией Zibo Hengding Fan Co. часто используются фрезы со сменными твердосплавными пластинами, которые позволяют эффективно обрабатывать даже твердые и жаропрочные сплавы.

Шлифование

Шлифование применяется для финишной обработки турбинных лопаток, когда необходимо достичь высокой точности размеров и шероховатости поверхности. Для шлифования лопаток используют специальные шлифовальные станки с ЧПУ, оснащенные абразивными кругами различной зернистости. Шлифование позволяет удалить мелкие дефекты поверхности, оставшиеся после фрезерования, и подготовить лопатку к нанесению защитных покрытий.

Электроэрозионная обработка (ЭЭО)

Электроэрозионная обработка – это метод обработки металлов, основанный на использовании электрических разрядов. ЭЭО применяется для изготовления сложных профильных поверхностей, канавок и отверстий в труднообрабатываемых материалах. ЭЭО позволяет получать детали с высокой точностью и качеством поверхности, но имеет относительно низкую производительность. Для обработки турбинных лопаток ЭЭО часто используется для создания охлаждающих каналов в теле лопатки.

Ультразвуковая обработка

Ультразвуковая обработка – это метод обработки материалов с использованием ультразвуковых колебаний. Она применяется для удаления заусенцев, полировки и очистки поверхности лопаток. Ультразвуковая обработка позволяет улучшить качество поверхности и подготовить лопатку к нанесению защитных покрытий.

Технологии повышения эффективности обработки турбинных лопаток

В современной промышленности постоянно разрабатываются новые технологии, направленные на повышение эффективности обработки турбинных лопаток. К ним относятся:

- Высокоскоростное фрезерование (HSM): Использование высоких скоростей резания и подачи позволяет значительно сократить время обработки турбинных лопаток и повысить производительность.

- Обработка с применением смазочно-охлаждающих жидкостей (СОЖ): Использование СОЖ позволяет снизить температуру в зоне резания, улучшить качество поверхности и увеличить срок службы инструмента.

- Автоматизация процессов обработки: Использование роботов и автоматизированных систем позволяет сократить время обработки турбинных лопаток и снизить влияние человеческого фактора.

- Виртуальное моделирование и оптимизация процессов обработки: Использование программного обеспечения для моделирования процессов обработки позволяет оптимизировать параметры резания, выбрать оптимальный инструмент и сократить время подготовки производства.

Контроль качества турбинных лопаток

Контроль качества – важный этап в процессе обработки турбинных лопаток. Он позволяет выявить дефекты и отклонения от заданных параметров и обеспечить соответствие лопаток требованиям конструкторской документации. Контроль качества включает в себя:

- Измерение размеров и геометрии: Использование координатно-измерительных машин (КИМ) и других измерительных приборов позволяет точно измерить размеры и геометрию лопатки и сравнить их с заданными значениями.

- Неразрушающий контроль (NDT): Использование ультразвукового, рентгеновского и других методов неразрушающего контроля позволяет выявить внутренние дефекты, такие как трещины, поры и включения.

- Контроль качества поверхности: Использование оптических микроскопов и других приборов позволяет оценить качество поверхности лопатки и выявить дефекты, такие как царапины, сколы и коррозия.

Защитные покрытия турбинных лопаток

Нанесение защитных покрытий – важный этап в производстве турбинных лопаток. Защитные покрытия позволяют увеличить износостойкость, коррозионную стойкость и жаростойкость лопаток, тем самым продлевая срок их службы. К наиболее распространенным видам защитных покрытий относятся:

- Антикоррозионные покрытия: Защищают лопатки от коррозии, вызванной воздействием агрессивных сред.

- Износостойкие покрытия: Увеличивают износостойкость лопаток, работающих в условиях высоких нагрузок и скоростей.

- Жаростойкие покрытия: Защищают лопатки от воздействия высоких температур.

- Теплозащитные покрытия: Снижают температуру лопаток, работающих в условиях высоких температур.

Нанесение защитных покрытий осуществляется различными методами, такими как плазменное напыление, газотермическое напыление, CVD (химическое осаждение из газовой фазы) и PVD (физическое осаждение из паровой фазы).

Примеры оборудования для обработки турбинных лопаток

В таблице ниже представлены примеры оборудования, используемого для обработки турбинных лопаток:

| Тип оборудования | Описание | Применение |

|---|---|---|

| Многоосевой фрезерный станок с ЧПУ | Станок для фрезерования сложных профильных поверхностей. | Формирование профиля лопатки. |

| Шлифовальный станок с ЧПУ | Станок для финишной шлифовки поверхности. | Улучшение качества поверхности и точности размеров. |

| Электроэрозионный станок | Станок для электроэрозионной обработки. | Создание сложных каналов и профилей в твердых материалах. |

| Установка для плазменного напыления | Установка для нанесения защитных покрытий. | Нанесение жаростойких, износостойких и антикоррозионных покрытий. |

Заключение

Обработка турбинных лопаток – это сложный и многоэтапный процесс, требующий использования современного оборудования и передовых технологий. Постоянное совершенствование методов обработки турбинных лопаток позволяет повысить эффективность, надежность и долговечность турбин. Выбор оптимального метода обработки турбинных лопаток зависит от материала лопатки, требований к точности и качеству поверхности, а также от экономических факторов. Компания Zibo Hengding Fan Co. уделяет особое внимание качеству обработки турбинных лопаток, используя передовые технологии и современное оборудование.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Воздуходувка для листьев: эффективное решение для уборки и очистки в саду и на территории

Воздуходувка для листьев: эффективное решение для уборки и очистки в саду и на территории -

Суперточные шлифовальные бруски | Инструменты для шлифовки дорожек подшипников с высокой точностью | Профессиональные решения для полировки поверхностей

Суперточные шлифовальные бруски | Инструменты для шлифовки дорожек подшипников с высокой точностью | Профессиональные решения для полировки поверхностей -

Нормет РБО

Нормет РБО -

CAT R1600H

CAT R1600H -

Роутс фан: высокопроизводительное устройство для газовой транспортировки и систем вентиляции – преимущества, применение и рекомендации

Роутс фан: высокопроизводительное устройство для газовой транспортировки и систем вентиляции – преимущества, применение и рекомендации -

Центробежный вентилятор для пыли | Эффективная очистка воздуха и промышленная вентиляция | Надежные системы для удаления пыли

Центробежный вентилятор для пыли | Эффективная очистка воздуха и промышленная вентиляция | Надежные системы для удаления пыли -

Вентиляторы шахтные: Эффективные решения для безопасности и производительности в горной промышленности

Вентиляторы шахтные: Эффективные решения для безопасности и производительности в горной промышленности -

hencon transvers tanker 10

hencon transvers tanker 10 -

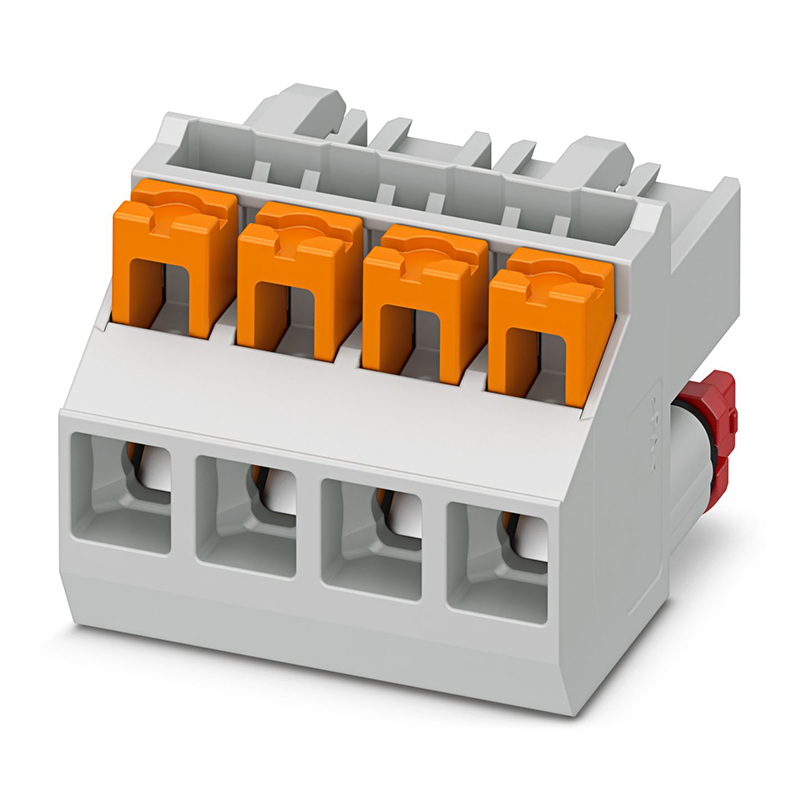

ICC25-PPC2,54-5,0-AA-7035

ICC25-PPC2,54-5,0-AA-7035 -

Взрывозащищенные осевые вентиляторы для промышленных нужд | Безопасность и производительность

Взрывозащищенные осевые вентиляторы для промышленных нужд | Безопасность и производительность -

Центробежный вентилятор: Эффективные решения для вентиляции промышленных и жилых объектов

Центробежный вентилятор: Эффективные решения для вентиляции промышленных и жилых объектов -

Преобразователь частоты мощностью от 0,4 до 22 кВт | Энергоэффективное решение для промышленности

Преобразователь частоты мощностью от 0,4 до 22 кВт | Энергоэффективное решение для промышленности

Связанный поиск

Связанный поиск- вентиляция котла

- Спреймек 6050 WP

- Китайские производители центробежных вентиляторов для помещений

- Взрывозащищенный центробежный вентилятор высокого давления 9-19 заводы в Китае

- промышленный вентилятор bif 12d

- Канальный вентилятор смешанного потока

- 4-73 Промышленные вентиляторы охлаждения производители в Китае

- Поставщики 4-73 центробежный пылеуловитель в Китае

- Цены на высокотемпературные вентиляторы дымоудаления в Китае

- вентиляторы для зданий