ఉచిత అంచనా పొందడానికి ఈ రోజు మాకు సందేశం పంపండి!

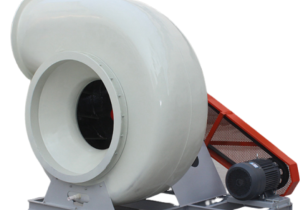

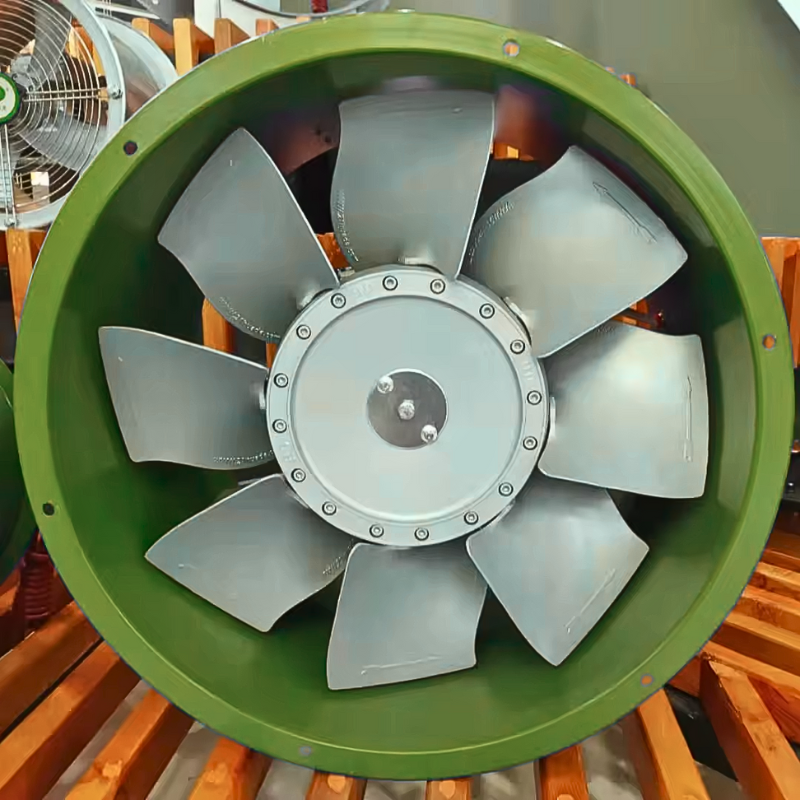

నత్త సెంట్రిఫ్యూగల్ అభిమాని మరియు ఇతర నమూనాలు: వెంటిలేషన్ వ్యవస్థలను ఆప్టిమైజ్ చేయడానికి వినూత్న ఛానల్ మరియు రేడియల్ సెంట్రిఫ్యూగల్ అభిమానులు - WC, మోడల్ 5 మరియు అల్ట్రామోడర్న్ సొల్యూషన్స్ యొక్క సెంట్రిఫ్యూగల్ అభిమానిని ఎలా కొనాలి

2025-04-15

ఆధునిక పారిశ్రామిక మరియు దేశీయ వ్యవస్థలలో, సౌకర్యవంతమైన మరియు సురక్షితమైన పని మరియు జీవితాన్ని నిర్ధారించడంలో వెంటిలేషన్ కీలక పాత్ర పోషిస్తుంది. అయినప్పటికీ, మీరు సాధారణ నిర్వహణ మరియు సకాలంలో రోగ నిర్ధారణకు తగిన శ్రద్ధ చూపకపోతే అత్యధిక నాణ్యత గల పరికరాలు కూడా సమస్యలను ఎదుర్కొంటాయి. అభిమాని స్పిన్ చేయని పరిస్థితిని మీరు ఎప్పుడైనా ఎదుర్కొన్నారా, మరియు ఇంజిన్ ప్రారంభించబడదు? కారణాలు భిన్నంగా ఉంటాయి, సరళమైన యాంత్రిక వైఫల్యాల నుండి తీవ్రమైన విద్యుత్ పనిచేయకపోవడం వరకు. ఈ వ్యాసంలో, వెంటిలేషన్ వ్యవస్థల యజమానులు ఎదుర్కొంటున్న విలక్షణ సమస్యలను, అలాగే ఆచరణాత్మక సిఫార్సులు మరియు పనిచేయకపోవడం యొక్క పద్ధతులను అందిస్తాము.

1. అభిమానులు మరియు ఇంజిన్ల సాధారణ లోపాలు

1.1 పోషణతో సమస్యలు

అభిమానిని ప్రారంభించకపోవడానికి మొదటి కారణం విద్యుత్ సరఫరాలో సమస్య. నెట్వర్క్లోని వోల్టేజ్ అవసరమైన స్థాయికి అనుగుణంగా లేకపోతే లేదా విద్యుత్ సరఫరాలో అంతరాయాలు ఉంటే, ఇంజిన్ ప్రారంభించకపోవచ్చు లేదా అస్థిరంగా పనిచేయకపోవచ్చు. మీరు తనిఖీ చేయాలి:

-

స్థిరమైన శక్తి వనరు ఉనికి.

-

వ్యవస్థాపించిన పారామితులతో ఇన్పుట్ వోల్టేజ్ యొక్క కరస్పాండెన్స్.

-

విద్యుత్ కనెక్షన్లు మరియు పరిచయాల విశ్వసనీయత.

1.2 భాగాలకు దుస్తులు మరియు నష్టం

కాలక్రమేణా, అభిమాని మరియు విద్యుత్ భాగాల యాంత్రిక భాగాలు ధరించవచ్చు. స్థిరమైన లోడ్కు లోబడి వివరాలకు ఇది ప్రత్యేకంగా వర్తిస్తుంది:

-

బేరింగ్లు మరియు ఫాస్టెనర్ల దుస్తులు.

అహేతుక సంస్థాపన లేదా తగినంత నిర్వహణ బేరింగ్ల ధరించడానికి దారితీస్తుంది, ఇది అసమాన భ్రమణానికి మరియు పెరిగిన వైబ్రేషన్కు కారణమవుతుంది. -

బ్లేడ్లకు యాంత్రిక నష్టం.

దెబ్బలు, కంపనాలు లేదా సరికాని ఆపరేషన్ బ్లేడ్ల వైకల్యానికి దారితీస్తుంది, ఇది పని సామర్థ్యాన్ని తగ్గిస్తుంది. -

ఎలక్ట్రిక్ మోటారు మూసివేసే దుస్తులు.

స్థిరమైన ఓవర్లోడ్ మరియు సరైన శీతలీకరణ లేకపోవడం వైండింగ్స్కు నష్టం కలిగిస్తుంది, ఇది ఇంజిన్ వైఫల్యానికి కూడా కారణం.

1.3 సరళతతో సమస్యలు

కదిలే అన్ని భాగాల సున్నితమైన భ్రమణాన్ని నిర్ధారించడంలో సరళత ముఖ్యమైన పాత్ర పోషిస్తుంది. కందెనలు లేకపోవడం లేదా తప్పుగా ఎంపిక చేయడం వల్ల ఘర్షణ పెరుగుతుంది, ఇది వేడెక్కడం మరియు వేగవంతమైన దుస్తులు ధరిస్తుంది:

-

సరళత స్థాయి యొక్క రెగ్యులర్ ధృవీకరణ.

-

వ్యవస్థాపించిన వ్యవధిలో కందెనలను మార్చడం.

1.4 నిర్వహణ వ్యవస్థలో ఉల్లంఘనలు

ఆధునిక అభిమానులకు ఇన్వర్టర్ స్పీడ్ రెగ్యులేషన్ వంటి వివిధ నియంత్రణ వ్యవస్థలు ఉంటాయి. ఎలక్ట్రానిక్ భాగాలలో తప్పు ట్యూనింగ్ లేదా పనిచేయకపోవడం ఇంజిన్ ప్రారంభం లేదా అనుచితమైన మోడ్లలో పనిచేయదు అనేదానికి దారితీస్తుంది:

-

నియంత్రణ వ్యవస్థ యొక్క పారామితులను తనిఖీ చేయడం మరియు ఏర్పాటు చేయడం.

-

సాఫ్ట్వేర్ నవీకరణ, అందుబాటులో ఉంటే.

2. పనిచేయని పద్ధతులు

2.1 దృశ్య తనిఖీ

మొదటి దశ పరికరం యొక్క సమగ్ర దృశ్య పరీక్ష:

-

కేసు, బ్లేడ్లు మరియు ఇతర భాగాలపై కనిపించే నష్టం, పగుళ్లు లేదా దుస్తులు ఉనికిని తనిఖీ చేయండి.

-

అన్ని ఫాస్టెనర్లు సురక్షితంగా స్థిరంగా ఉన్నాయని మరియు బలహీనపడే సంకేతాలు లేవని నిర్ధారించుకోండి.

2.2 విద్యుత్ కొలతలు

ఎలక్ట్రిక్ మోటారు మరియు ఎలక్ట్రిక్ సర్క్యూట్ యొక్క పరిస్థితిని తనిఖీ చేయడానికి, మీరు తప్పనిసరిగా మల్టీమీటర్ను ఉపయోగించాలి:

-

ఇంజిన్ ప్రవేశద్వారం వద్ద వోల్టేజ్ను కొలవండి మరియు దానిని నామమాత్రపు విలువలతో పోల్చండి.

-

సాధ్యమయ్యే నష్టాన్ని గుర్తించడానికి ఇంజిన్ వైండింగ్స్ యొక్క నిరోధకతను తనిఖీ చేయండి.

-

వైరింగ్లో షార్ట్ సర్క్యూట్ లేకపోవడాన్ని నిర్ధారించుకోండి.

2.3 వైబ్రేషన్ మరియు ఉష్ణోగ్రత పర్యవేక్షణ

ప్రత్యేకమైన సెన్సార్ల ఉపయోగం అభిమాని కార్యకలాపాలను నిజ సమయంలో ట్రాక్ చేయడానికి మిమ్మల్ని అనుమతిస్తుంది:

-

వైబ్రేషన్ సెన్సార్లు అసమాన భ్రమణం లేదా అసమతుల్యతను గుర్తించడంలో సహాయపడతాయి.

-

ఉష్ణోగ్రత సెన్సార్లు వేడెక్కడానికి సంకేతాలు ఇస్తాయి, ఇది సరళత వ్యవస్థ లేదా శీతలీకరణలో సమస్యలను సూచిస్తుంది.

2.4 సిస్టమ్ నియంత్రణ యొక్క విశ్లేషణ

ఇన్వర్టర్ నియంత్రణ ఉన్న అభిమానుల కోసం, నియంత్రణ వ్యవస్థల సెట్టింగులు మరియు పనితీరును తనిఖీ చేయడం చాలా ముఖ్యం:

-

స్పీడ్ సర్దుబాటు సెట్టింగులను తనిఖీ చేయండి.

-

నియంత్రణ వ్యవస్థ లోడ్లను మార్చడానికి సరిగ్గా స్వీకరించబడిందని నిర్ధారించుకోండి.

3. లోపాలను తొలగించడానికి ఆచరణాత్మక సిఫార్సులు

3.1 పోషణతో సమస్యలను పరిష్కరించడం

-

శక్తి మూలాన్ని తనిఖీ చేస్తోంది:

విద్యుత్ వనరు స్థిరంగా ఉందని మరియు పరికరం యొక్క అవసరాలను తీర్చగలదని నిర్ధారించుకోండి. అవసరమైతే, వోల్టేజ్ స్టెబిలైజర్లు లేదా నిరంతరాయ విద్యుత్ వనరులను ఉపయోగించండి. -

వైరింగ్ యొక్క మరమ్మత్తు లేదా భర్తీ:

వైర్లు లేదా పరిచయాలకు నష్టం కనుగొనబడితే, వాటిని వెంటనే మార్చాలి.

3.2 యాంత్రిక లోపాల తొలగింపు

-

ధరించిన బేరింగ్లను మార్చడం:

బేరింగ్స్ యొక్క పరిస్థితిని క్రమం తప్పకుండా తనిఖీ చేయండి మరియు దుస్తులు సంకేతాలు కనుగొనబడితే, వాటిని భర్తీ చేయండి. -

ఫాస్టెంజర్ దిద్దుబాటు:

ఫాస్టెనర్లు బలహీనపడితే, అన్ని భాగాల యొక్క నమ్మదగిన కనెక్షన్ను నిర్ధారించడానికి సాధారణ స్క్రూలను అధిక -స్ట్రెంగ్తో భర్తీ చేయండి. -

బ్లేడ్ల మరమ్మత్తు లేదా భర్తీ:

వైకల్యాలు కనుగొనబడితే లేదా బ్లేడ్లపై దెబ్బతిన్నట్లయితే, వాటి మరమ్మత్తు లేదా భర్తీ చేయండి.

3.3 కందెన వ్యవస్థ యొక్క ఆప్టిమైజేషన్

-

సరళతలో క్రమమైన మార్పు:

కందెనలను క్రమం తప్పకుండా భర్తీ చేయడానికి షెడ్యూల్ సేవా షెడ్యూల్ను సెట్ చేయండి. -

అధిక -నాణ్యత కందెనలను ఉపయోగించడం:

ఘర్షణను తగ్గించడానికి మరియు భాగాల సేవా జీవితాన్ని పొడిగించడానికి ఆపరేటింగ్ పరిస్థితులకు అనుగుణమైన అధిక -నాణ్యత కందెనల వాడకాన్ని అందించండి.

3.4 నియంత్రణ వ్యవస్థ యొక్క సెట్టింగులు

-

ఇన్వర్టర్ కంట్రోల్ క్రమాంకనం:

ఇంజిన్ ఆపరేషన్ను ఆప్టిమైజ్ చేయడానికి నియంత్రణ వ్యవస్థను సెట్ చేయండి. ఇది విద్యుత్ వినియోగాన్ని తగ్గిస్తుంది మరియు స్థిరమైన అభిమానుల ఆపరేషన్ను నిర్ధారిస్తుంది. -

సాఫ్ట్వేర్ నవీకరణ:

నిర్వహణ వ్యవస్థ యొక్క ఆపరేషన్లో వైఫల్యాల విషయంలో, సాఫ్ట్వేర్ నవీకరణలను నిర్వహించడం అవసరం, ఇది మారుతున్న లోడ్లకు అనుసరణతో సమస్యలను పరిష్కరించగలదు.

4. పనిచేయకపోవడం విజయవంతంగా తొలగించడానికి ఉదాహరణలు

4.1 రష్యాలో పారిశ్రామిక సంస్థతో ఉదాహరణ

రష్యాలోని మొక్కలలో ఒకదానిలో, ఎలక్ట్రిక్ మోటార్లు వేడెక్కడం వల్ల అభిమానుల తరచూ స్టాప్లతో ఒక సమస్య కనుగొనబడింది. రోగ నిర్ధారణ తరువాత, బేరింగ్లు ధరించడం మరియు తగినంత సరళత ప్రధాన కారణం అని తేలింది. అధిక -స్ట్రెంగ్ మోడళ్లతో బేరింగ్లను భర్తీ చేసినందుకు మరియు సాధారణ సేవా షెడ్యూల్ అమలుకు ధన్యవాదాలు, అభిమానులు స్థిరమైన ఆపరేషన్ను పునరుద్ధరించారు, ఇది శక్తి వినియోగాన్ని 12% తగ్గించింది మరియు అత్యవసర స్టాప్ల సంఖ్యను 20% తగ్గించింది.

4.2 కజాఖ్స్తాన్లో ఒక గని యొక్క ఉదాహరణ

కజాఖ్స్తాన్ గనులలో ఒకదానిలో, అస్థిర వోల్టేజ్ మరియు నియంత్రణ వ్యవస్థను ఏర్పాటు చేయడం వల్ల అభిమానులు తరచూ ప్రయోగ సమస్యను ఎదుర్కొంటారు. సాంకేతిక తనిఖీ నిర్వహించిన తరువాత, కారణం విద్యుత్ సరఫరా మరియు పాత నియంత్రణ వ్యవస్థలో ఉంది. వ్యవస్థ యొక్క అమలు చేయబడిన ఆధునీకరణ, ఇన్వర్టర్ నియంత్రణ యొక్క సంస్థాపన మరియు ధరించిన వైరింగ్ యొక్క పున ment స్థాపనతో సహా, స్థిరమైన అభిమాని ప్రారంభాన్ని నిర్ధారించడానికి అనుమతించబడుతుంది. ఇది వెంటిలేషన్ వ్యవస్థ యొక్క మొత్తం పనితీరు పెరుగుదలకు మరియు పేలుడు వాయువుల ప్రమాదాన్ని తగ్గించడానికి దోహదపడింది.

4.3 ఐరోపాలో షాపింగ్ కేంద్రానికి ఉదాహరణ

యూరోపియన్ షాపింగ్ కేంద్రాలలో ఒకదానిలో, అధిక స్థాయి అభిమాని శబ్దం గురించి ఫిర్యాదులు తలెత్తాయి, ఇది సందర్శకులు మరియు ఉద్యోగుల సౌకర్యాన్ని ప్రతికూలంగా ప్రభావితం చేసింది. విశ్లేషణ కారణం కంపనాలు మరియు పేలవంగా స్థాపించబడిన ఫాస్టెనర్లు అని చూపించింది. సాధారణ స్క్రూలను అధిక -స్ట్రెంగ్ మరియు ఎక్విప్మెంట్ బ్యాలెన్సింగ్తో భర్తీ చేసిన తరువాత, శబ్దం స్థాయి తగ్గించబడింది, ఇది మరింత సౌకర్యవంతమైన పరిస్థితులను సృష్టించడం మరియు నిర్వహణ ఖర్చులను తగ్గించడం సాధ్యమైంది.

5. లోపాల నివారణకు సిఫార్సులు

5.1 రెగ్యులర్ మెయింటెనెన్స్

పనిచేయని నిర్వహణను నివారించడానికి ప్రణాళికాబద్ధమైన నిర్వహణ కీలకమైన క్షణం:

-

వెంటిలేషన్ వ్యవస్థ యొక్క అన్ని భాగాల యొక్క ఆవర్తన తనిఖీలను నిర్వహించండి.

-

పని యొక్క పారామితులను నిజ సమయంలో నియంత్రించడానికి పర్యవేక్షణ వ్యవస్థను పరిచయం చేయండి.

-

ధరించే భాగాలను మార్చడం మరియు ఎలక్ట్రికల్ కనెక్షన్లను తనిఖీ చేయడం వంటి నివారణ పని కోసం ఒక ప్రణాళికను అభివృద్ధి చేయండి.

5.2 సిబ్బంది శిక్షణ

అర్హత కలిగిన సిబ్బంది - స్థిరమైన పరికరాలకు కీ:

-

వెంటిలేషన్ వ్యవస్థల ఆపరేషన్ మరియు నిర్వహణ నియమాలతో ఉద్యోగుల క్రమం తప్పకుండా శిక్షణ ఇవ్వండి.

-

పరికరాల ఆధునీకరణ కోసం తాజా సాంకేతిక పరిణామాలు మరియు ఆచరణాత్మక సిఫార్సులకు ప్రాప్యతను అందించండి.

5.3 ఆధునిక సాంకేతిక పరిజ్ఞానం యొక్క ఏకీకరణ

మేధో పర్యవేక్షణ వ్యవస్థ యొక్క ఏకీకరణ పనిలో ఏవైనా విచలనాలకు త్వరగా స్పందించడానికి మిమ్మల్ని అనుమతిస్తుంది:

-

ప్రారంభ దశలో సమస్యలను గుర్తించడానికి ఉష్ణోగ్రత, పీడనం మరియు వైబ్రేషన్ సెన్సార్లను ఉపయోగించండి.

-

నిర్వహణ వ్యవస్థ యొక్క ఆటోమేషన్ ఆపరేటింగ్ షరతులను బట్టి అభిమానుల ఆపరేషన్ పారామితులను ఆప్టిమైజ్ చేయడానికి సహాయపడుతుంది.

6. తీర్మానం

సమర్థవంతమైన అభిమాని ఆపరేషన్ వెంటిలేషన్ వ్యవస్థ యొక్క విశ్వసనీయత మరియు సామర్థ్యానికి కీలకం. ఎలక్ట్రిక్ మోటారు యొక్క లోపాలు, క్యారియర్ దుస్తులు, నియంత్రణ వ్యవస్థలో ఫాస్టెనర్ల యొక్క సరికాని సంస్థాపన మరియు పనిచేయకపోవడం వంటి సమస్యలు పనితీరును గణనీయంగా తగ్గిస్తాయి మరియు నిర్వహణ ఖర్చులను పెంచుతాయి.

మా వ్యాసం సమగ్ర రోగనిర్ధారణ, రెగ్యులర్ మెయింటెనెన్స్ మరియు ఆధునిక సాంకేతిక పరిజ్ఞానాన్ని ప్రవేశపెట్టడం చాలా సాధారణ లోపాలను నివారించవచ్చని చూపించింది. రష్యా, కజాఖ్స్తాన్ మరియు యూరప్ నుండి వచ్చిన సంస్థలలో సమస్యలను విజయవంతంగా తొలగించడానికి ఉదాహరణలు వెంటిలేషన్ వ్యవస్థల నిర్వహణకు సమగ్ర విధానం యొక్క ప్రభావాన్ని నిర్ధారిస్తాయి.

సరైన ట్యూనింగ్ మరియు నమ్మదగిన ఫాస్టెనర్లతో రేడియల్ సెంట్రిఫ్యూగల్ అభిమానులు వంటి అధిక -నాణ్యత పరికరాల ఎంపిక భద్రత, సామర్థ్యాన్ని పెంచడానికి మరియు ఖర్చులను తగ్గించడానికి ఒక వ్యూహాత్మక దశ. వెంటిలేషన్ వ్యవస్థల నవీకరణ మరియు ఆధునీకరణలో పెట్టుబడులు పరికరాల జీవితాన్ని పెంచడం ద్వారా, ప్రమాదాలు మరియు ఇంధన పొదుపు ప్రమాదాన్ని తగ్గించడం ద్వారా చెల్లించబడతాయి.

విశ్వసనీయ సరఫరాదారులను సంప్రదించండి, ఆపరేటింగ్ పరిస్థితులపై సమగ్ర విశ్లేషణ చేయండి మరియు ఆధునిక పర్యవేక్షణ వ్యవస్థలను అమలు చేయండి - ఇది మీ కంపెనీ చాలా క్లిష్ట పరిస్థితులలో కూడా నిరంతరాయంగా మరియు సమర్థవంతంగా పనిచేయడానికి అనుమతిస్తుంది.